关键词:陶瓷金属化 钨浆 金属浆料 烧结

摘要:氧化铝陶瓷因为其在高频环境下具备良好的电器性能,其接电损耗小,比体积电阻大,机械强度高,热膨胀系数小,造价成本低廉,是各类电器元件中重要的绝缘材料。但由于氧化铝陶瓷直接与金属焊接存在许多难以克服的困难,所以需要在其表面形成一层金属薄膜,即进行金属化。目前主要采用的工艺主要为在陶瓷表面烧结出一层金属薄膜来达到陶瓷金属化的目的。

在陶瓷金属化领域之中,最广泛采用的为钼锰法。但随着工艺的不断进步,目前已经有技术人员采用廉价金属--钨;来对陶瓷来进行金属化。无论是从原材料成本,电学性能,还是机械强度等技术指标来看;采用金属钨来进行陶瓷金属化的工艺都不亚于钼锰法,在某些特殊的陶瓷基片金属化用途甚至远超传统工艺生产的材料。

而钨的陶瓷金属化中最基本的部分就是钨浆的生产加工了。与太阳能银浆生产类似。钨浆在加工过程中的细度是会直接影响最终的烧结效果。如果细度无法满足要求,则烧结后的陶瓷基片良率将受严重影响。元器件结合的气密性、烧结层附着力、线路电学性能等都无法保证质量。

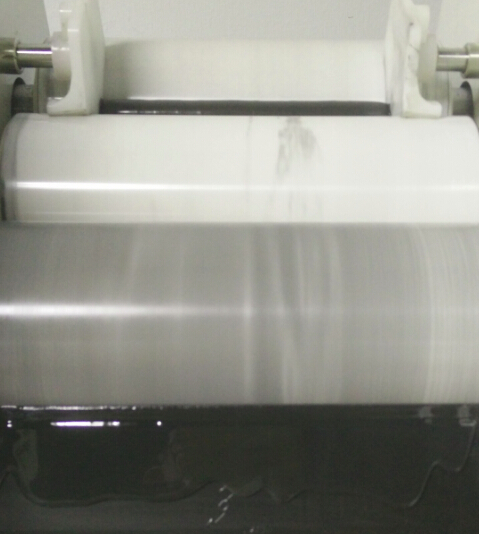

一般来说,用于陶瓷金属化的钨浆粘度较高,基本上都在80000Cps以上;而要求的细度则在4um-5um。由于普通三辊机能够最终达成的分散研磨细度都在10um以上,所以需要采用高精度的三辊机来进行分散研磨。以下例应用案例来说,我们就采用了TRILOS公司的TR80A型三辊机对粘度为85000Cps(采用TRILOS的RH-x型流变测得)进行分散处理。

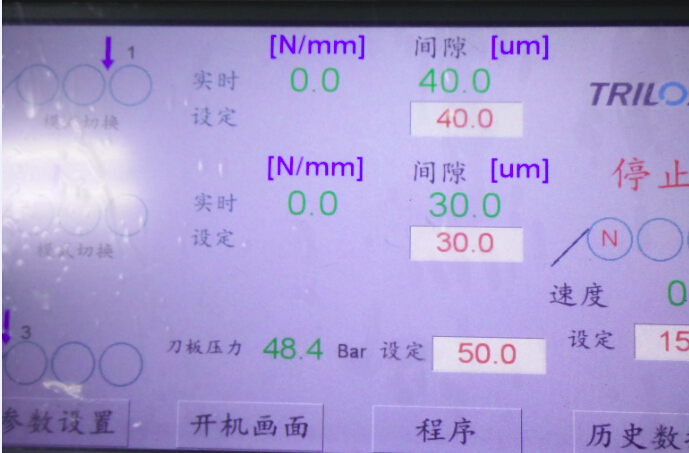

首先在间隙模式下进行预混合作业,初始细度约为12um。设备前后间隙分别如下:

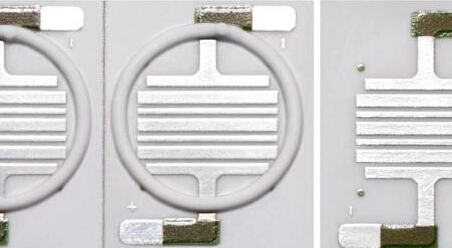

在间隙模式下连续进行两个循环的预混合后,浆料流动性会有所改善。因此可以确定浆料已经通过间隙间的剪切力被充分混合了。此时浆料的细度如下图所示,大于8um,可见在预混合的过程中,已经出现部分分散效果。但要达成最终细度,还需要采用TR80A的压力模式来进行进一步研磨。

所谓压力模式,即辊筒与辊筒之间只输出固定的压力值,而间隙是不断通过PID处理器控制变化以保持恒定压力的输出。该操作对于物料中含有不易产生变形的颗粒,粒型无特殊要求的分散研磨效果比较突出。而钨浆就符合上述要求,故采用压力模式进行加工。具体的三辊机参数设置如下所示:

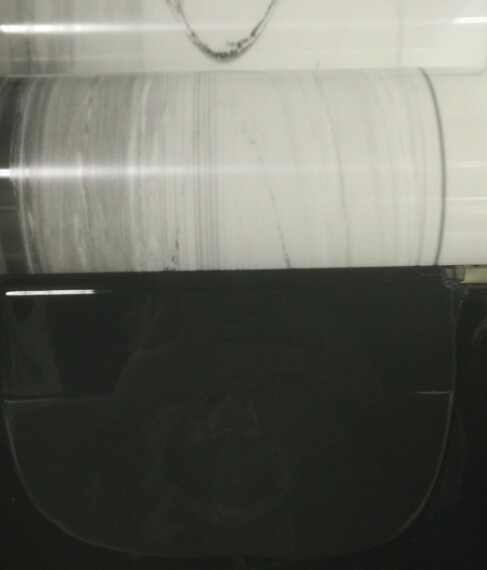

而采用压力模式对物料进行处理,仅仅需要一次循环后即可得到最终细度在5um以下的钨浆。且由于辊筒材质选用的为氧化锆辊筒,所以物料损失很小;辊筒表面也比较容易清洁。没有出现颗粒嵌入辊筒或辊筒划痕的情况。

总体观察该案例后,可得出以下几点结论。首先,对于粘度比较高的钨浆来说,想要通过其他的分散研磨手段来降低细度最有效且性价比最高的方法为三辊研磨机。其次,辊筒材质的选择上,由于主要降低细度的过程为压力模式。故最好采用氧化锆或碳化硅一类表面粗糙度较低的辊筒。否则极易造成清洁不佳产生的残留物料串混。最后必须采用间隙模式加压力模式的双模式操作才能够在同一部设备上完成由预混合到高精度分散研磨的整个过程。

上海人和科学仪器有限公司

联系方式:4008-200-117

网址:www.renhe.net

详细资料欢迎联系:

吴经理:13918294437

邮箱:info@renhesci.com