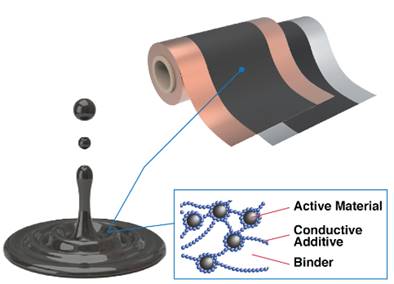

锂离子电池电芯是由正极、负极和隔膜等组成。电极是由导体箔组成的,上面涂有电池浆料,它是活性材料、导电胶液(粘结剂、导电剂)的混合物。我们的目标是协助客户开发出更强大的电池,其特点是容量更大,寿命更长,充电时间更短,重量更轻,体积更小。经过了多年的经验积累,我们提供干湿法研磨,均质分散等解决方案。

锂电池原材料的生产工艺

研磨是来自外部的冲击应力能量使颗粒发生弹性形变存储。如果它超过临界值,则颗粒被破坏。外部能量进入产品内部,形成新的颗粒表面积。

干法研磨—在这个过程中,我们使用机器对各种硬度的固体进行精细研磨,以获得任何所需的细度。比如对于高镍材料NCM,由于化学反应率更高,所以,LiOH作为锂源优于LiCO3。LiOH的目标尺寸约为7–8μm(D50)。热处理后,产品团聚,需要解团聚工艺,通常使用气流粉碎机。气流粉碎机通过主机底部多个向心喷嘴所喷射出的高速气流,带动物料碰撞,产生粉碎效果。气流粉碎机可以获得较狭窄的粒径分布曲线,提高成品的利用率以及更好的成品性能。在锂电池行业,采用工业陶瓷内衬,可以有效避免金属接触所带来的污染。

湿法研磨—对正极材料(LMO、NMC、LFP…),负极材料(LTO、硅基材料),陶瓷涂层的电池隔膜,进行湿法研磨。离子扩散常数取决于粒径,纳米颗粒中的扩散速度远快于微米颗粒或大块颗粒。然而,较高的表面积也会导致其他不良影响,例如正极中的低堆积密度和潜在的电极/电解质反应。因此,需要更窄的粒径分布,此时大流量纳米砂磨机可以满足所需的粒径分布。物料随着进料泵由顶端进入研磨腔,随着转子的旋转而均匀分布,在转子和定子缝隙内涡流离心力作用下对物料进行彻底的预分散处理。在接下来强烈的研磨中,转子和定子对研磨介质连续发生剧烈的撞击变化,研磨介质再作用于物料,物料得以研磨,研磨后的物料在研磨腔停留特定的研磨时间,从而得到一个极窄的产品粒径分布带,在进料泵压力和离心力作用下,由于密度的不同,研磨介质返回研磨腔,物料却沿着离心力相反的方向经滤网式分离器过滤分离,循环往复。

大流量纳米砂磨机也是负极材料的解决方案。目前,由于各方面的要求,特别是对更大容量的要求,硅基负极材料已被视为下一代负极材料。因为硅的理论比容量是石墨的10倍左右。硅粉必须研磨至低于100 nm的纳米范围,以尽量降低锂化和脱锂过程中的应变,然后干燥并涂上沥青等碳源。因此,它是通过大流量纳米砂磨机进行研磨的。

此外,电池行业对电极浆料的粒径要求很高,而导电胶液的粒径尤为关键。导电胶液的首要作用是提高电子电导率。导电胶液在活性物质之间、活性物质与集流体之间起到收集微电流的作用以减小电极的接触电阻,提高锂电池中电子的迁移速率,降低电池极化。导电胶液的粒径、形态和微观结构是影响导电性能的重要因素。

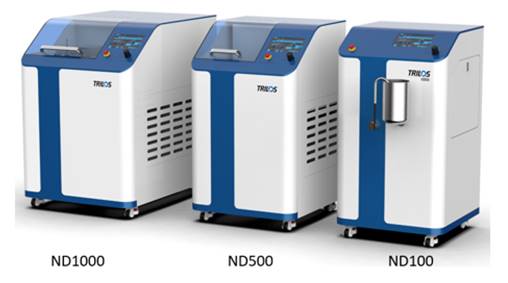

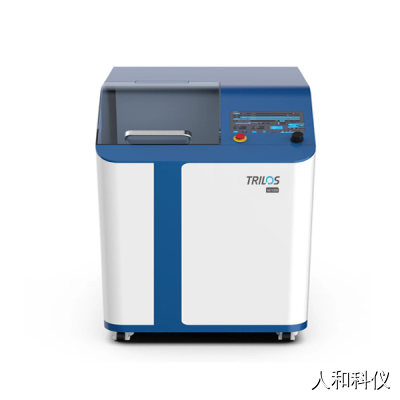

目前传统的导电胶液的制备都是在双行星搅拌机中完成的。尽管目前在电池生产技术上已日趋成熟,但得到的产品常会出现混合分散不均匀、导电粉体颗粒与粘结剂接触不均匀、易分层和发生硬性沉淀等一系列问题。采用TRILOS超高压纳米均质机能有效解决客户关于导电胶液分散的需求。

TRILOS超高压纳米均质机采用高压喷射原理,能够在短时间内产生巨大的剪切力,碰撞力,气穴力,从而将大量能量集中作用于物料,使物料的成分以完全的均质的状态存在,能够大幅提升效率。均质处理后的导电胶液的粒度和粘度均大幅降低。将均质处理后的导电胶液和活性材料混合搅拌成电池浆料。经测试,电池浆料的粘度有所降低,更能满足涂布所需的粒度要求,有利于提升主材的固含量。稳定性也比之前更好一些,从而大大降低成本,提高产品质量。

上海人和科学仪器有限公司

联系方式:4008-200-117

网址:www.renhe.net

详细资料欢迎联系:

吴经理:13918294437