氧化铝陶瓷材料,鉴于其在高频应用场景下展现出的出色电气特性——低介电损耗、高体积电阻率、出色的机械强度、微小的热膨胀系数以及经济高效的制造成本,已成为电气组件中不可或缺的绝缘介质。然而,氧化铝陶瓷与金属的直接焊接面临诸多技术障碍,因此,需在其表层构建一层金属薄膜,即实施金属化处理。当前主流技术是通过在陶瓷表面烧结金属薄膜以实现金属化,这一方法广泛应用于实践中。

在陶瓷金属化技术领域,钼锰法长期占据主导地位。但随着技术迭代,技术人员已开始探索采用成本更低的金属钨进行陶瓷金属化。从成本效益、电气性能及机械强度等关键技术指标评估,钨金属化工艺不仅与钼锰法相媲美,在某些特定陶瓷基片金属化应用中,其表现甚至超越传统工艺。

钨金属化工艺的核心环节在于钨浆料的制备。这一过程与太阳能银浆的生产有相似之处,其中,钨浆的细度控制对最终烧结效果具有直接影响。若细度不达标,将严重损害烧结后陶瓷基片的成品率,导致元器件密封性、烧结层粘附力及电路电气性能等一系列质量问题无法得到保障。

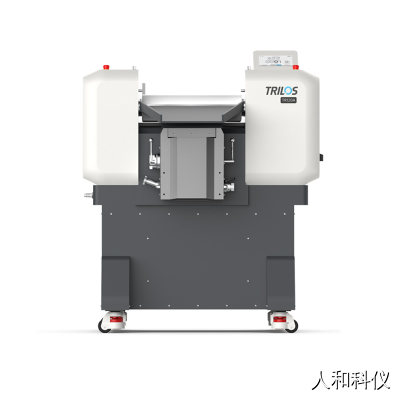

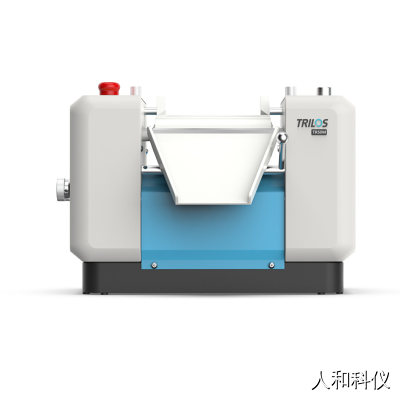

一般来说,用于陶瓷金属化的钨浆粘度较高,基本上都在80000Cps以上;而要求的细度则在4um-5um。由于普通三辊机能够最终达成的分散研磨细度达不到这个水平,而且智能化程度较低,采用的氧化铝辊筒难以清洁干净,所以需要采用高精度、高智能化和易清洁的三辊机来进行分散研磨。以下例应用案例来说,我们就采用了TRILOS公司的TR80A型三辊研磨机对粘度为85000Cps的钨浆进行分散处理。

首先在间隙模式下进行预混合作业,初始细度约为12um。设备前后间隙分别如下:

在间隙模式下连续进行两个循环的预混合后,浆料流动性会有所改善。因此可以确定浆料已经通过间隙间的剪切力被充分混合了。此时浆料的细度如下图所示,大于8um,可见在预混合的过程中,已经出现部分分散效果。因为钨的硬度较高,要达成最终细度,还需要采用TR80A的压力模式来进行进一步研磨。

所谓压力模式,即辊筒与辊筒之间只输出固定的压力值,而间隙是不断通过PID处理器控制变化以保持恒定压力的输出。该操作对于物料中含有不易产生变形的颗粒,粒形无特殊要求的物料的分散研磨效果比较突出。而钨浆就符合上述要求,故采用压力模式进行加工。具体的三辊机参数设置如下所示:

而采用压力模式对物料进行处理,仅仅需要一次处理即可得到最终细度在5um以下的钨浆。且由于辊筒材质选用的是氧化锆辊筒,所以物料损失很小;辊筒表面也比较容易清洁。没有出现颗粒嵌入辊筒或辊筒划痕的情况。

总体该案例,可得出以下几点结论。首先,对于粘度比较高的钨浆来说,想要通过其他的分散研磨手段来降低细度,较有效且性价比较高的方法为三辊研磨机。其次,辊筒材质的选择上,由于主要降低细度的过程为压力模式,故采用氧化锆或碳化硅一类表面粗糙度较低的辊筒较合适。否则极易造成清洁不佳产生的残留物料串混。最后必须采用间隙模式+压力模式的双模式操作,才能够在同一部设备上完成由预混合到高精度分散研磨的整个过程。

TRILOS公司介绍

TRILOS(泰洛思)是精密设备制造商,视客户满意为终极目标,力求将出色的工艺技术结合客户的实际需求,设计出贴近客户所需的产品。

泰洛思正在积极开拓全球市场,目前产品已经在美国、中国、欧洲、韩国、日本和台湾等地区获得了广泛应用。

TRILOS三辊机优点:

① TRILOS三辊机采用一次循环,有可能完全实现物质的均质化与分散,减少颗粒尺寸,打破团聚粒子。其结果是均质化的浆料,可为物料的进一步加工打下良好的基础。

② 可用触摸屏实现每个辊间距离调节,确保辊子平行度。弹性张紧的刮刀插口确保刮刀恒压,在操作过程中不需要重新调节。

③ 不同材质的辊子都可以使用,辊子及刮刀材质的选择-从不锈钢到氧化铝,碳化硅及氧化锆-满足各种不同需要。

④ 三辊机上的安全装置确保操作人员的安全,机器可简易而及其快速的清洗。

⑤ TRILOS的物联网、智能化三辊机解决方案,解决了客户在使用中遇到的数据无法量化分析,数据丢失,设备互相独立,无法联网进行管理和控制等等方面的问题。让客户可以对设备进行数据分析,对员工进行权限分配和管理,设备运行过程保持全程记录和备份,利于加工过程参数的研究和设计开发。此外,智能物联平台还可以接入混料机、三辊机、上料机、均质机等设备平台,同时可以接入在线粘度计、在线粒度仪、在线近红外分析仪等仪器进行实时监控。

上海人和科学仪器有限公司

联系方式:4008-200-117

网址:www.renhe.net

详细资料欢迎联系:

吴经理:13918294437